400米超长综采工作面“单班3刀”常态化生产,正规循环率保持100%,吨煤工效同比提升39%……

面对生产提质增效的时代命题,新巨龙公司以“精益化、智能化、高效化”为主线,通过全链条革新、系统性攻坚,为矿井高质量发展注入“强心剂”,蹚出了一条高效稳产的新路径。

工作面装上“效率引擎”

“现在坐上采煤专车直达限员门,3千米长的顺槽一下就到了!”该公司采煤一区老李的感叹道出了生产管控优化的实效。该公司聚焦生产组织构建精益高效模式,突出“高效精益生产”课题,通过“清单化交接班”“错峰交接班”机制,让生产班人员实现“零等待”,同时配置采煤专车直达作业点,保证了有效作业时间。

(智能化工作面)

面对井下防冲、设备故障等“拦路虎”,他们打出安全组合拳,将工作面两顺槽超前卸压距离保持400米以上,沿空巷道、实体巷道顶板爆破“防线”分别前移至350米、300米,为作业区筑起“铜墙铁壁”。

在11302综采工作面,检修班将转载机、超前架“拉满”至最大行程,再用钢板测厚仪、运输机健康系统对运输机磨损、动力系统健康状况“望闻问切”,确保每台设备“健康上岗”,从源头减少故障停机。

单班达产按下“快进键”

为破解单班达产的制约瓶颈,新巨龙公司以“问题导向”为抓手,通过专业盯班写实与鱼骨图分析,精准锁定制约因素,打出设备优化“组合拳”,为生产效率提升卸下“包袱”、装上“强引擎”。

针对溜头、溜尾动力部重量大、推移困难这一“卡脖子”难题,他们联合设备厂家开展“靶向治疗”,重新调整推移千斤顶推力参数,推溜力提升25%,为设备装上“强力肌肉”;面对向斜轴两侧支架“易下滑、挤架”问题,他们为支架补全侧护千斤顶液压锁,加装“固定螺丝”这一调整使支架姿态始终保持稳定,有效避免因挤架导致的拉架困难。

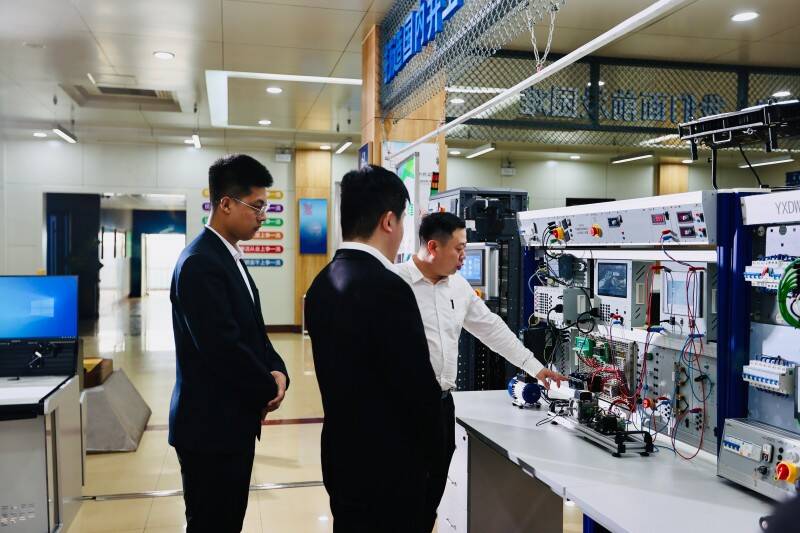

(现场研究生产工艺优化)

为破解倒面支架四立柱升降不同步、拉移缓慢的难题,他们实施创新升级改造,全面更换932个立柱液控单向阀阀芯。升级后的立柱初撑力稳定,跟机移架、记忆截割等智能化操作设备响应速度提升30%……通过一系列精准的“靶向攻坚”措施,成功扫清了高效生产过程中的障碍,使得11302工作面单班生产效率显著提升。

奏响控员提效“最强音”

为破解传统作业模式的效率瓶颈,新巨龙公司打出远程集控、智能升级、人才培育“组合拳”,奏响控员提效“最强音”。

针对顺槽设备需人工操作的痛点,他们全面推行“远程集控”改造,工作面进回风巷照明、风机、排水泵等设备实现“一键启停”,彻底告别人工送电、现场启停的“往返跑腿”,让设备管理从“面对面”变为“屏对屏”,操作效率提升50%,安全风险同步降低。

依托“PDCA”循环工作法,该公司持续深化跟机移架、记忆截割等智能化应用,让采煤机实现割煤、移架、推溜全流程精准精确。6月份以来,工作面智能化开机率、自动化率稳定在90%以上,单班作业人数精简至10人以内,正冲刺单班7人达产目标。

(复合型人才培养)

他们打破“一岗一责”壁垒,推行“一专多能”复合型人才培养计划,建立设备“健康档案”,通过“OPL单点课”逐步提升全员设备维护素养,培养“懂原理、懂结构、懂性能,会操作、会保养、会排障”的复合型人才,员工们自主点检维护能力显著提升,工作面实现“人停机不停”的高效循环。

如今,11302工作面实现单班8小时达产,每天还新增8小时治灾时间。新巨龙公司用实际行动证明,只要把“干活”与“算账”做到极致,就能在挑战中开辟稳产高效的新路径。