在煤矿支护行业,一根锚杆的质量可能关乎井下矿工的生命安全。盟鲁公司用三年时间打磨出的“七维检测矩阵”,不仅将产品不良率压降至0.3‰,更从中找到了质量与成本的平衡点——材料利用率提升15%的同时,返工率下降40%。这套体系背后,藏着怎样的质量管控智慧?

质量管理——从被动检验到主动预防

盟鲁公司的“七维检测矩阵”质量管理体系实现了三个根本性转变:从末端检测转向全过程控制,从抽样检验转向全数检测,从人工判断转向数据决策。这种转变的背后,是该公司对质量理念的深刻重塑——将质量管控的触角延伸到产品全生命周期。

该体系最大的创新点在于将实验室技术创新与生产现场精益管理深度融合。通过建立原材料采购、生产加工、成品检测等核心环节的闭环管理,形成了预防为主、持续改进的质量文化,构筑了成分分析、力学检测、微观诊断、环境模拟、性能实测、智能检测、安全验证的“七维防线”。

在成分分析区,质量监督负责人朱明虎演示了其中的核心技术,“这台德国进口的光谱分析仪是我们的‘守门员’。”他指着一台精密仪器介绍,“这台设备能检测出0.01%级别的成分偏差,配合供应商质量证明文件的交叉验证,构建了完整的原材料质量追溯体系,从源头保障了产品质量。”

(力学性能测试)

在力学性能测试区,技术员李进进正在操作一台大型拉力试验机。“我们模拟的是井下最恶劣的工况。”他说,“每批锚杆、锚盘等都要经过这样的测试。数据记录,产品屈服强度和抗拉强度达标率连续三年保持在100%,支护系统承载能力提升15%。”

在微观检测环节,朱明虎展示了他们的“秘密武器”——扫描电镜。“通过它,我们发现了热处理工艺的一个微小缺陷。”他指着屏幕上的晶界图像介绍,“改进后,产品韧性提高了20%。”

在盐雾实验区,一排排样品正在接受极端环境模拟的“魔鬼测试”。“这是1000小时的盐雾试验与周期湿热循环测试,通过模拟矿井高湿度、高腐蚀性环境进行极限测试,我们改进了浸锌工艺配方。现在产品的防腐蚀能力比之前提升了40%,使用寿命达到行业平均水平的1.5倍。”朱明虎解释。

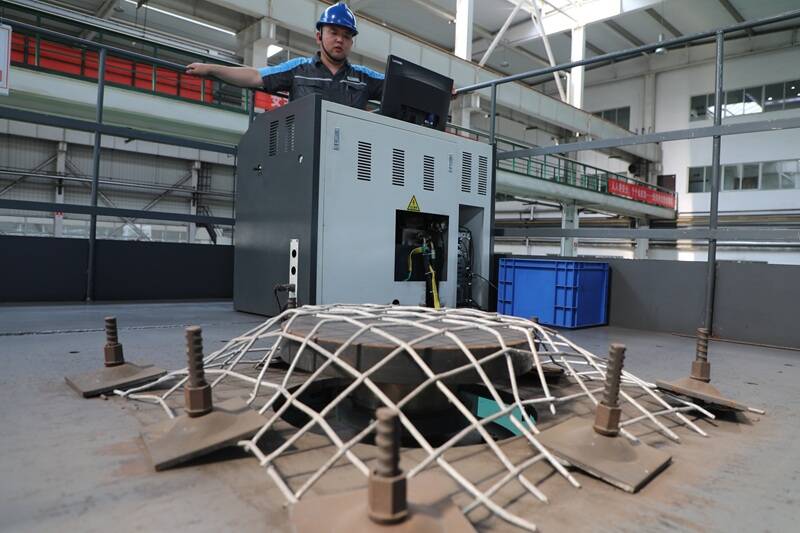

(顶网载荷测试)

在顶网试验机旁,朱明虎指着屏幕上跳动的数据说,“这台设备能一次性完成抗拉、抗压、抗弯等7项测试,我们模拟井下顶板压力的动态变化,让金属网承受极限载荷。客户反馈,用了我们的产品,井下支护稳定性大幅提升,维护成本也降了不少。”

在冲击试验区,李进进正操作夏比摆锤式冲击试验机。“井下环境复杂,材料一旦脆裂就可能引发事故,这个试验能精准量化材料的抗冲击能力。结合测试数据,我们优化了钢材的晶粒结构,现在冲击韧性提升了18%,这几年再没出现过断裂导致的安全问题。”

(材料冲击测试)

朱明虎总结道:“安全是底线,冲击测试是我们质量防线的最后一道关卡。现在我们的产品在极端条件下也能保持稳定,客户用得放心,这才是真正的价值。”

质量效益——从成本中心到价值创造的蜕变

盟鲁公司的质量体系实现了质量提升与成本优化的良性循环。通过优化工艺流程和强化过程管控,该公司材料利用率从82%提升至89%,产品一次合格率提高至98.6%,综合生产成本下降5-8个百分点。

该体系的技术示范效应正在显现。在今年3月份某矿井工作面的技术协作中,盟鲁公司团队运用金相分析和力学性能测试,准确诊断出金属网断丝的根本原因是冷拔工艺参数不当。这一案例为行业解决同类问题提供了可复制的技术方案。目前,该体系的部分技术指标已被采纳为鲁西矿业支护产品标准的核心参数。

(试验区一隅)

持续改进——数字化赋能质量创新

盟鲁公司正稳步推进质量管理的数字化转型。目前已建成覆盖原材料、生产过程、成品检测的全流程质量数据库,实现关键质量指标的动态监控。

在人才梯队建设方面,该公司构建了“理论培训+实操考核+项目历练”的三维培养体系。每年组织质量专项培训30-50人次,重点培养既掌握检测技术又具备数据分析能力的复合型人才。这支核心团队已主导完成5项工艺改进项目,成为企业质量创新的中坚力量。

盟鲁公司的实践印证了“质量即效益”的发展理念。正如该公司党委书记、董事长、总经理牛永明所说:“企业要长远高质量发展,质量优势才是持久的竞争优势。我们不做最便宜的产品,但要做最可靠的产品。”

这种战略定力正在转化为实实在在的市场竞争力。