今年以来,鲁西矿业郭屯煤矿持续深化“两化融合”工作,靶向突出洗煤提质增效,通过升级洗选装备、优化洗选工艺,双管齐下,精准管控,切实提高精煤回收率,从煤泥里洗出“金饽饽”,实现经济效益最大化。

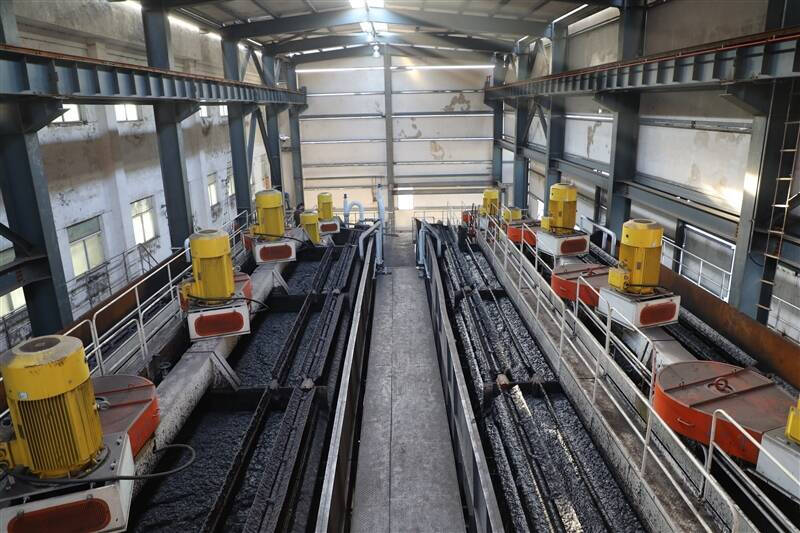

升级装备“泥里淘金”

细粒物料的分选一直是洗煤厂提质增效的制约点,如何最大限度地把煤泥水中的细粒精煤分离出来,并均匀掺配至重介精煤,是洗选创效的关键环节,也是浮选系统的功能所在。

据了解,之前郭屯煤矿洗煤厂浮选系统设备存在处理能力不高、脱水能力差等问题,致使精煤整体水分偏高。为保证精煤产品水分达标,满足客户需要,细颗粒物料只能实现部分回收,尾煤泥平均发热量一度超过4000大卡。

怎么才能最大限度降低尾煤泥发热量,提高精煤回收率,真正把煤炭资源价值“吃干榨净”呢?郭屯煤矿成立了浮选系统升级攻关小组,对标先进、积极调研、论证方案,并迅速完成细粒精煤脱水装备的升级改造。

“我们引进了3套多段强制搅拌调浆器设备,通过多段强制搅拌调浆促进浮选药剂、煤粒、脉石多相间的分散,从而提高浮洗效率。”洗煤厂厂长孙经平介绍说。他们新建了1座浮精脱水车间,配套上马沉降式离心机,对浮洗精煤粗颗粒进行回收,保证了粗粒浮选精煤产品水分合格。

“在实际生产中,我们还可根据原煤煤质情况,灵活调整离心机入料来源,最大程度提高浮选脱水工作能力。”洗煤厂副厂长刘晓梅说。

与此同时,他们又升级超高压压滤机设备,保障了细颗粒煤泥产品的脱水效果,使得浮选精煤能够完全掺配。

据统计,今年1-4月份,郭屯煤矿尾煤泥平均产率同比降低10.08%,平均发热量同比降低990大卡,精煤平均回收率同比提高3.92%。浮选系统改造升级后,平均每天可多回收精煤300余吨,每月增效可达700余万元。

优化工艺“吃干榨净”

“降低入洗煤量,控制到400吨/小时。”郭屯煤矿洗煤厂洗配煤控制中心值班员根据现场岗位工的反馈,轻点鼠标,301入洗皮带称重系统显示的瞬时煤量精准下降。

前期郭屯煤矿洗煤厂已经对浮选系统进行了改造升级,每小时入洗原煤500吨左右,但因精煤压滤系统受厂房承重限制,无法匹配升级,造成细颗粒精煤处理能力不足,致使小部分细颗粒精煤进入尾煤泥系统,尾煤泥发热量还存在一定下降空间。

为真正将煤炭资源“吃干榨净”,他们通过现场跟班写实,根据原煤入洗量和浮选精煤产量之间的对应关系,经过大量数据对比分析,测算出最佳入洗量,并优化确定了“以浮定洗”工艺。

“‘以浮定洗’工艺就是充分利用原煤仓的缓存能力,将入洗量调整至每小时400吨左右,将浮选尾矿灰分控制在50%以上,从而实现充分洗选,使得细颗粒精煤应收尽收。”郭屯煤矿机电副矿长阚士远介绍说。“以浮定洗”工艺的关键在于延长入洗时间,使得煤炭能够得到充分浮选,从而降低了尾煤泥发热量,提高了精煤产出率。

为了在有限的条件下既能延长入洗时间,又能保障洗选系统设备的平稳运行,他们充分利用矿井停产检修时间,集中优势兵力,强化检修力量,每天仅用2个小时,就能完成对整条洗选系统全面检修。

据统计,通过实施“以浮定洗”工艺,1-4月,该矿尾煤泥平均发热量较之前再降300大卡,年可增效达1000余万元。