今年以来,唐口煤业紧紧围绕鲁西矿业“六聚焦、六建强、六开创”工作主线,坚持用“紧日子”过“好日子”,以成本管控、技术创新为着力点,把“降”字坚持到底,把“增”字落到实处,不断挖掘降本增效新潜力,全力打好提质增效“三张牌”,为企业高质量发展注入新活力、新动能。

千方百计降成本

该公司结合生产实际,修订完善《物资回收复用、修旧利废管理制度》,将“分灶吃饭,自主经营”的成本管控理念传递到各生产环节、每名岗位员工。将材料成本管理落实到井下生产检修各环节,成立“降本增效”督导组,定期深入井下各生产区域,对材料使用、码放存储、配件管理等进行检查登记。对基层单位按照“谁主管、谁审批、谁负责”原则,严把现场审核调配、过程控制、使用考核关口,锁牢材料计划审批、领料控制、用料监督、交旧领新的“四把锁”,加强过程管控,细化指标考核,确保“使用有去向、回收有途径、考核有奖惩”的精细化管理,拨动节俭“算盘”,当好节支降耗“管家”。

(修旧利废)

同时,狠抓设备材料回收利用,在修旧利废上做文章,努力做到物尽其用、材尽其能。他们在每个岗位安设回收箱,方便员工回收旧配件、小零件,在加工井下配件时,优先考虑使用旧材料,并严格按照工艺要求和质量标准进行翻新加工。充分挖掘设备材料在每个阶段的使用价值,大幅度提高材料利用率,有效盘活资产。实行“现场转用、装车、运输、卸车、分拣、码放、修复、入库”八步流程,实现废旧物资闭环管理,截至1月份,累计创效93.9万元。

“一件件废旧物资在员工手中变废为宝,再次投入到生产中,最大限度利用了废旧材料的剩余价值,实现了经济效益最大化。”该公司经营中心主任王克亮说。

群策群力搞创新

该公司牢牢把握以技术创新推进各项工作的主旋律,不断加大科技创新投入,释放科技创新能量,引导员工把一个个“不可能”变为“可能”,以一项项创新成果塑造矿井高质量发展新优势。

他们积极鼓励员工发挥专业技术优势,围绕安全生产、节能降耗、增盈创收,大力开展科技攻关、技术改造、小改小革等创新活动,制定合理有效的奖励制度,充分调动员工降本增效的积极性和主动性,形成“人人参与、个个提效”的新局面。

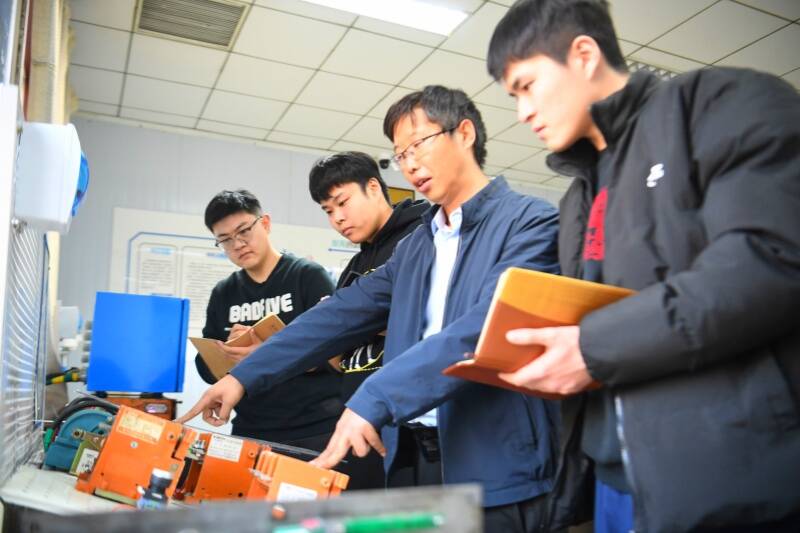

(创新创效)

此外,该公司依托劳模创新工作室,不断开展创新创效、设备升级改造等活动。提升工区区长徐德强主创的《主井底撒煤清理装置的设计与应用》,实现了井底“清煤”工作的现场和远程双重控制,既提高了安全系数,又减少了人员投入,每年可节约人工费用38.1万元。该项目荣获了2023年中国煤炭工业协会优秀“五小”技术创新成果二等奖。

无独有偶,该公司《动载冲击下深部巷道锚固围岩失稳灾变机理及防治关键技术与装备》技术创新成果,先后获得2023年度中国煤炭工业协会科学技术奖二等奖和中国安全生产协会第四届安全科技进步奖三等奖。

精优管理提质效

为进一步加强井下机电设备管理、延长设备使用周期,该公司通过建立区队“管理人员、班组长、班组巡检人员”三级联动设备巡回检查模式,围绕设备运行、人员操作、设备保养、问题整改等内容,每天对现场设备运行情况进行“健康体检”。

他们全力打造设备全生命周期信息化管理模式,精准选择设备最优运行方式和维护手段,为设备精优化管理提供科学依据。其中,《主副井钢丝绳换绳工序优化工具方法》《小型压力机快速换模工具方法》精优作业法,运用定岗位、定时间、定工位、定机具、定标准的“五定管理法”,使单根平衡尾绳更换时间由11小时缩短至8小时,管卡加工效率提高2-3倍。

(自主维修)

在设备检修方面,提升工区运用设备故障、自主维护、维修工程、预防性维修“四大模块”,降低设备故障率,提高设备稳定性。他们创新实施机电设备“订单式”管理,制定出每天、三天、半月、月度4次自主检修计划,把安全隐患、配件损坏等情况以图文形式上报,严格落实设备全生命周期管理和设备日历化检修制度,供电设备故障率同比降低15%。

“下一步,我们将持续推进‘六精六提’融合管理,抓住市场机遇,向高收益、高价值方向倾斜,打好创效增利‘提前量’,实现利润最大化,为企业高质量发展提供坚实保障。”该公司副总经理贾振超说。