“通过优化生产工艺,我们每月节约原材料成本近2万元;重新规划搬运路线后,平均搬运时间缩短了30%。”一组组扎实的数据,标志着盟鲁公司浪费识别活动取得阶段性成果。在这场全员参与的“寻宝”行动中,该公司累计预创效31万元,为企业高质量发展注入强劲动力。

系统谋划,树立精益新导向

盟鲁公司紧紧围绕“建高效规范区域公司、供优质专业产品服务”的战略定位,积极践行“融合、聚力、担当、质效、共赢”的发展理念,将精益管理作为提升企业核心竞争力的重要抓手,全面构建起高层引领、中层推动、基层落实的工作格局,确保精益理念入脑入心、落地生根。

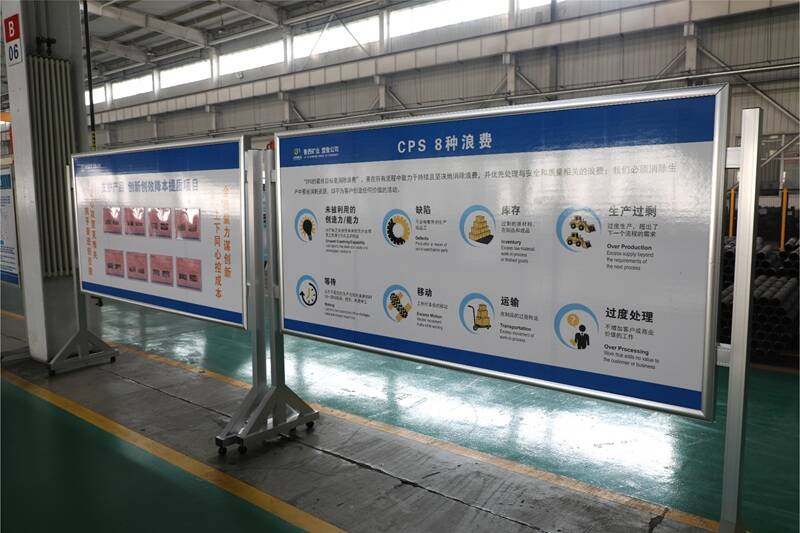

(明确浪费排查项目)

该公司深刻认识到,消除浪费是精益管理的核心,是企业实现内涵式高质量发展的必然要求。面对管理短板和发展瓶颈,他们主动对标融合管理标杆单位的先进经验,深化“六全管理”体系,系统运用各类精益工具与方法,对生产经营各环节进行全面的剖析诊断,深挖影响效率与效益的短板瓶颈。在此基础之上,他们果断决策,将“浪费识别与治理改善”作为一项常态化、机制化的重点工作来抓,聚焦价值链条的“建、补、延、强”,致力于打通管理“肠梗阻”,清除效益“出血点”,为企业持续健康发展注入强劲动力。

闭环管理,攻坚克难见实效

“勤排查摸实情,日通报促整改,周总结提效能。”该公司副总经济师、运营管理部负责人于洪江用这样一句话概括了浪费识别活动的核心机制。这套“勤排查、日通报、周总结”的闭环管理流程,确保了浪费问题能够被“早发现、早处置、早清零”。

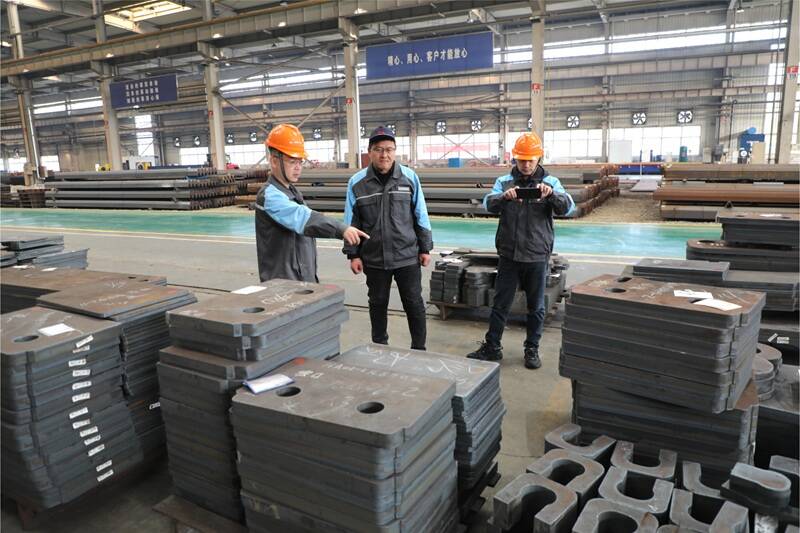

(强化现场排查整治)

活动开展过程中,该公司组建了专项工作小组,坚持每日深入生产车间、仓储库房、办公区域等关键场所,从“人、机、料、法、环、管、技”七大维度进行全方位、地毯式的筛查。他们深入现场,聚焦于不良修理、过分加工、动作冗余、搬运低效、库存积压、制造过早过多、等待闲置、管理缺位八大浪费难题,对每一个不必要的动作、每一处不合理的库存、每一段闲置的等待时间进行精准捕捉、记录在案。成效在辅助智造车间率先显现:加工滑道横撑时,通过改用锯床增加横撑数量提高强度,一批次订单节约人工及材料成本1.98万元;而在仓储区域,通过重新规划货物堆放区域与搬运路线,将平均搬运时间缩短30%。

(合理规划产品放置)

截至目前,该公司累计识别浪费项目206项,完成整改187项,整改率达91%,一批长期存在的浪费“顽疾”得到有效破解。

全员参与,激活内生新动力

“以前总觉得一点点物料损耗、片刻的等待不算什么,现在通过参与浪费识别活动,才发现这些‘小问题’累积起来就是‘大浪费’。”在钢棚加工制作现场作业的班长肖士海感慨道。这番话说出了该公司全员参与浪费治理的深刻转变。

该公司采取了多种灵活多样的方式进行宣传引导。将浪费识别的典型案例制作成生动的PPT,在单位大屏滚动播放;建立并强化激励机制,对提出有效改善建议的员工给予及时表彰和奖励……这些举措,如同春风化雨,让“节约光荣、浪费可耻”的理念从口号变为行动指南,深深植根于每一位员工心中。

正是在这样的氛围浸润下,员工们的意识也发生了根本性的转变。从最初被动接受任务、识别浪费,到如今主动思考如何优化、如何改进;从认为降本增效是管理部门的职责,到意识到每一个岗位都是一个“创效单元”。这种从“要我节约”到“我要节约”、从“被动执行”到“主动创新”的意识革命,汇聚成了推动企业高质量发展的内在力量。

展望未来,盟鲁公司的浪费识别与治理工作未有穷期。于洪江表示,下一步将持续深化此项工作,针对未完成整改的19个项目加大推进力度,确保清仓见底、不留死角。同时,将致力于不断完善浪费识别与治理的长效机制,推动这项工作走向制度化、标准化和常态化。